Produkty

Wózek inwalidzki Wolturnus Amasis Racing

Amasis to najwyższy poziom maksymalnego transferu energii sportowej.Od momentu wprowadzenia na rynek w 2004 roku wyścigowy wózek inwalidzki Amasis pobił rekordy świata i odniósł wiele zwycięstw w lekkoatletyce i wyścigach długodystansowych na Igrzyskach Paraolimpijskich.

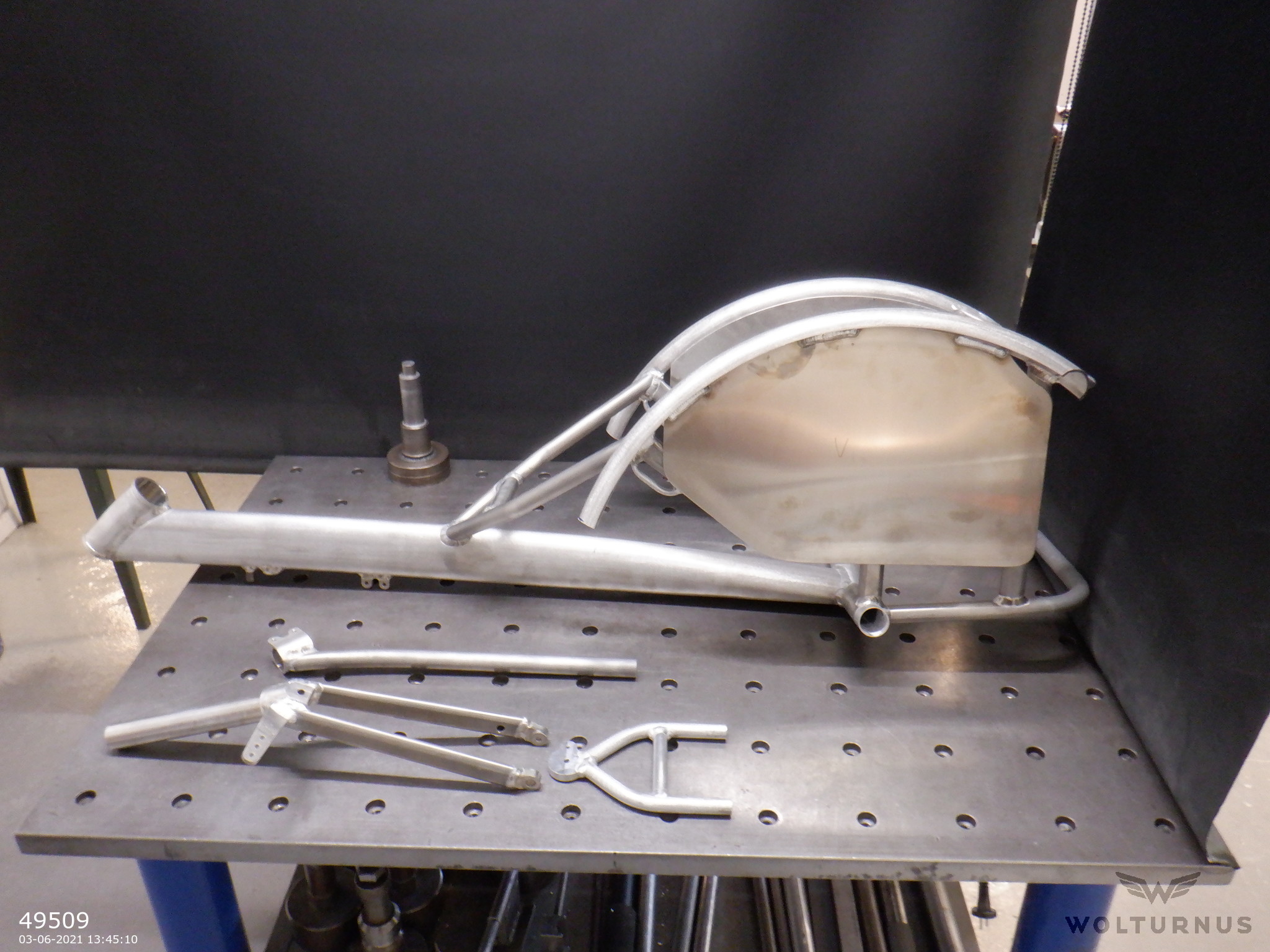

Rama Amasis wykonana jest z hartowanego, lekkiego aluminium 7020.Wyjątkowo grube rury ramy sprawiają, że wyścigowy wózek inwalidzki jest sztywny i wytrzymały. Oznacza to, że cała moc sportowca jest przetwarzana na energię i napęd.

Każdy Amasis jest szyty na miarę.Wózek wyścigowy jest dostosowywany co do milimetra, aby spełnić indywidualne wymagania, życzenia i wymiary ciała sportowca.

W zależności od preferowanej pozycji siedzącej możemy wyposażyć Amasis w klatkę do siedzenia.Bez względu na to, czy sportowiec chce napędzać Amasis z pozycji siedzącej czy klęczącej – projekt dostosowujemy indywidualnie.

Światowej klasy sportowcy, tacy jak mistrz świata w paratriathlonie i mistrz paraolimpijski Jetze Plat, od lat polegają na Amasis.Dla nas bardzo ważny jest ciągły rozwój naszych produktów, czerpanie z doświadczenia i wiedzy zawodowych sportowców.Dzięki współpracy z Jetze Plat wyspecjalizowaliśmy się w budowie Amasis for Triathlon, dostosowując konstrukcję tak, aby ułatwić szybkie przesiadanie się z handbike'a na wyścigowy wózek inwalidzki.

Nasze ramy wózków inwalidzkich i rowerów ręcznych są wykonane z aluminium 7020 (AIZn4.5Mg1).Jest to najmocniejszy stop aluminium, jaki można spawać.Jest sztywniejszy niż jakikolwiek stop tytanu.Jest preferowanym stopem do pojazdów opancerzonych, motocykli i ram rowerowych.Nasza unikalna technologia Sigma Tubing optymalizuje wytrzymałość podczas produkcji dużych rur o cienkich ściankach.Razem osiągają one ekstremalny stosunek sztywności do masy.Rezultatem jest najwyższa stabilność.

Wolturnus zawsze stosuje spawanie metodą TIG (Tungsten Inert Gas).W połączeniu z ochronną mieszanką gazową argon-hel zapobiega to powstawaniu ziaren podczas procesu spawania.Dzięki temu materiał zachowuje swoją maksymalną wytrzymałość.

Wszelkie naprężenia, które powstały podczas procesu spawania, są eliminowane przez późniejszą obróbkę cieplną ramy w bardzo wysokiej temperaturze.Rama jest następnie mierzona i wprowadzane są wszelkie niezbędne korekty, aby upewnić się, że produkt końcowy jest idealnie wyrównany.Na koniec rama jest utwardzana w procesie precyzyjnie obliczonych zmian temperatury, które przywracają maksymalną wytrzymałość każdemu mikrogramowi aluminium.

Anodowanie to proces, który umożliwia integralne barwienie, zwiększa odporność na korozję i utwardza powierzchnię.Na powierzchnię aluminium nakładana jest warstwa tlenku glinu.Tlenek glinu jest jednym z najtwardszych materiałów na świecie.Mierzy 9,7 w 10-punktowej skali Moh względnej twardości.

(Diamenty: 10. Szkło: 5,6.) Obróbka powierzchni zapewnia nieporównywalnie wytrzymałą i niewymagającą konserwacji powierzchnię.Zapewnia najwyższą odporność na korozję.Tworzy kolorową, trwałą powierzchnię odporną na wgniecenia i uderzenia.Anodowanie jest podstawową obróbką powierzchni stosowaną przez Wolturnus.